Sizing is a very important step for getting a good output from the loom, and in particular nowadays, as faster and faster machines are used and quality is required at the highest level.

The sizing operation is now carried out on most warps, for the wider use of single yarns, or for yarns in intimate blend with the most different components such as Lycra, polyester, viscose, etc..., to get the most different fabrics with special effects such as stretching or others. Thus, sizing is not only a simple application of a starch product, or anyway a glue (size) to make the fabrics more resistant to pulling and smoother to aid their passage on the weaving machines, stitches, heddles, comb, etc... but it has turned into a true laboratory, where the use of special sizes, the application method and the skill of the operators make the weaving process more and more efficient and profitable.

A saying from the old said "a well prepared and sized warp is already half fabric": indeed, to get a high output and a high weaving quality this is really vital, and thus a good sizing technician must have a well manufactured machine, equipped with every device able to ensure good control levels on tension, elongation, temperature, squeezing, etc..., but he must also be able to choose the necessary parameters according to the items to be processed, their physical-chemical composition and also to choose those that are most suitable for that processing and for the following operations of desizing and dressing.

In the past, and above all when processing clothing wool (drapery and woollens), the so-called size machines were already used; in the Biella province, the best industries were equipped with machines mostly produced in Germany, with copper sizing tanks with squeezing cylinders coated with a cloth. The warps were then moved to chambers with some return cylinders where they were dried with hot air (the most modern machines were equipped with copper drying cylinders heated by steam), then they were crabbed on beams going to the loom.

While processing cotton yarns or blends, sizing has always been the most developed and refined treatment, as twisted yarn, or anyway twofold or multifold yarn, was seldom used, where sizing was not required.

Small companies usually wetted the warp chain with a variable quantity of size using cheap products and relying on the addition of greases or other components to improve the weaving quality.

The new technologies and the checks for pollution and industrial wastes have led to new studies and improvements, both in the sector of products used for sizing and within the new sizing techniques.

Thus, considering the pollution factor (the de-sizing step is considered one of the major causes in the textile process), in the '90s a new processing method was studied, using an over 15-year experience by a Dutch company; the technique of "wet on wet" has been developing first in Europe and then in the US. The tests carried out in the textile institutes and above all in the ITV in Denkendorf, together with the major manufacturers in this sector, Karl Mayer Rotal, Benninger and Sucker Muller, showed that the breaking load of the warp threads increases by 15 - 19%; it significantly reduces the thread hairiness; it increases the resistance to abrasion with the same sizing; it decreases by 30 - 40% the use of sizing products, increasing the residual elongation.

This technique is nowadays used by the best cotton textile industries, and has been widely disclosed in the sizing conferences held at the ITV of Denkendorf in 1998 and 2001: what the previous studies and tests had indicated was confirmed here. The positive effect of pre-wetting can be explained with 3 reasons:

1) some of the hydrophobic substances unrelated to the fiber detach passing through hot water.

2)The combined action of the detachment of parts such as pectin, etc..., and of hot water, causing a degumming effect, increases the affinity of the fiber with the size, so that the specific adhesive power increases significantly.

3) As the water adhering on the thread fill the gaps between the fibers, the quantity of size bath penetrating the yarn is lower, so that the surface is coated with a more effective and protective coat.

Another significant positive factor of this system is the strong decrease in the consumption of sizing products (about 30-40% less), reducing at the same time the pollution percentage in waste waters.

Obviously, not all yarn types can be processed under this technique; indeed, the shirt garments, or anyway warp chains with several colors cannot be sized with the wet-on-wet system (commonly called Prewet), as the different hydrophilicity of the yarn due to the different dying systems or to dyestuff with darker or lighter shades influencing the water permeability level, thus making the sizing degree irregular. The various sizing systems can be configured in a different way according to the type of processing, the type of fiber and the productive capacity; basically 2 systems can be considered, and namely: machines for processing sectional beams (shirt garments with several colour, or wool yarns, or special blended yarns such as wool-poly-Lycra, or for limited production), or machines for fractional beams, where the fractions are loaded on suitable creels and then re-joint and sized for forming the loom beam.

Further, the machines can be equipped with one or more size boxes according to the number of threads or the company needs; the number of drying cylinders determines the machine operating speed, and thus its productivity.

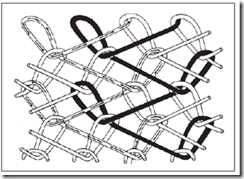

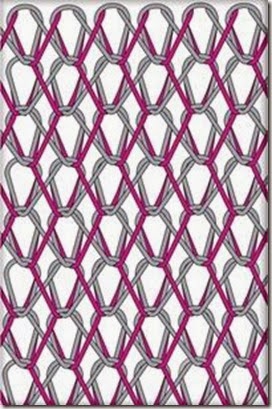

The above description applies exclusively to the processing and thus sizing of animal or vegetable discontinuous fibers; a different technology is instead applied for synthetic or artificial fibers, therefore for yarns composed of several filaments placed reciprocally parallel and thus without any twist; in this case, the systems can be several:

1) traditional system: it generally includes a sizing machine that joining at the same time several fractions, after the size soaking it, dries the yarn by contact through the thermal action of drying cylinders, that unlike machines for short fibers must have a temperature control increasing at the start and decreasing in the last cylinders. This type of sizing machine is used only in case of yarn with a min. twist (150 twists/m) and not for twistless yarns; another type of traditional machine uses a pre-drying furnace composed of a chamber where the threads pass, separate both vertically and horizontally. This system is also called "Chemsize" as it was first used by American Chemstrand Coorporation; some manufacturers have used radio-frequency furnaces for the pre-drying chambers instead of the standard furnaces with hot water forced recirculation; this system uses an electro-magnetic field generated by the radio-frequency, so that water can be removed from the yarn without heating the threads.

![clip_image002[3] clip_image002[3]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEjVZVy4gLZMh_o9CW1_jfPE-LXBDlNbR47SYJ-npiRQ62qSIWaz6xIzR7R1V5JS7eTbfE9Yu-R2mW-_Y_pvirn4olk_oyZF9h4RKKA92UMYdfsWzKgtL97wx677t3fKwTIKuFr9FTBpXP8f/?imgmax=800)

![clip_image004[3] clip_image004[3]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEid3KsHNaKJe0TB1tdU9zXsi8JoPlpgxFbbzeqbmoqK-3H8neToo8B9h2B7mB8GodgBCZyAs2-EYEbKEsgFZV28ymsXsAtcPdiLe_jMFrbnLQndfTH_B5v-WZwwwyZ3YKYgeDY5cOIxNF98/?imgmax=800)

![clip_image002[1] clip_image002[1]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEi-6FR7RqOVIXMsA5KK8EZBa7BXJLZpHyKMtArK6gweL-vuGHxjeZ80gCsltt07WI4E1c1lF8qVdt8U_iwGAk9jpbIDczA67Idy3BTVYWVYlWaYYR1SZmIDe3rZ_ubHUsBWTeoVlNGpFNX8/?imgmax=800)

![clip_image002[3] clip_image002[3]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEh8iQoN5h0kJbnFeO-xQ1_5lo6spu3SQz3ThgfuD91xqkmnTlv1VqiQ99Hu-6PjqWXAybbTgjys6DvdyoUdMfOsB8YIDBqmW5LvzNGSUuSFY_CtatNeHxlZ-ckcYIr8c3bj4O4_hSm18dTz/?imgmax=800)